D’où viennent vos produits LOOK ?

D’où vient votre vélo et comment est-il fabriqué ? C’est une question à laquelle nombre de fabricants ne souhaitent pas nécessairement répondre.

Chez LOOK, nous sommes fiers de tous nos sites de production, des hommes et des femmes qui y travaillent et de leur savoir-faire d’exception.

Nous avons profité d’une visite du Team NIPPO DELKO One Provence pour vous plonger dans notre univers et vous expliquer, de la recherche à la finition, le processus de fabrication d’un vélo LOOK.

En selle !

Un vélo est un objet qui peut paraitre « simple » à première vue…et pourtant, bien qu’il pèse à peine quelques kilogrammes, il est le résultat de l’assemblage de centaines de pièces (le moulage d’un cadre, sans composant, nécessite à lui seul près de 400 pièces de carbone).

1. Imaginer

Tout commence au Bureau d’Études où naissent les nouveaux modèles, fruits des innovations qui font la signature de LOOK depuis 40 ans.

Bien qu’invisible lorsque l’on monte sur un vélo, le travail du bureau d’études est le plus long de tous. Pour cause, il faut environ 4 ans pour penser et dessiner un vélo (innovant) prêt à rouler.

En immersion dans le bureau d'études

Les coureurs Fumiyuki Beppu et Romain Combaud découvrent le travail de l’ombre qui se cache derrière leur 785 HUEZ.

Jérôme, ingénieur R&D chez LOOK nous détaille les principales étapes de ce long et minutieux travail :

• Benchmark. Le Bureau d’Étude observe le marché, les concurrents, les pratiques, les attentes des cyclistes professionnels et les tendances afin de s’en inspirer, innover et imaginer les meilleures solutions techniques pour répondre aux besoins exprimés par les cyclistes et retranscrits par le Chef de Produit.

• Géométrie. C’est le point de départ de la conception, il s’agit de déterminer la meilleure géométrie possible pour le vélo, en fonction des besoins synthétisés par le Chef de Produit.

• Design. Une fois la géométrie et les fonctionnalités choisies, le designer commence le dessin du vélo. Il lui donne ses courbes, ses formes, son allure et son identité propre.

• Mise en 3D. Il s’agit ici de reproduire le dessin du designer sur les logiciels de conception industrielle. Les logiciels permettent de calculer les retouches techniques à apporter au design. Ils permettront aussi de créer les plans pour les machines et les techniciens du processus de fabrication.

• Maquettes. A partir de ces dessins industriels, il est possible de produire les premières maquettes. Elles sont d’abord réalisées en résine avec des imprimantes 3D, puis en aluminium pour les premiers tests et enfin en matériaux composites.

De gauche à droite :

- les premières itérations réalisées à l’imprimante 3D afin de trouver la solution technique optimale

- la maquette aluminium pour les premiers tests

- la maquette finale en composite

• Conception composite. Les maquettes ont permis de déterminer la forme, mais il faut maintenant s’atteler à sa composition finale. C’est une étape cruciale car c’est celle qui détermine l’âme du vélo. Une même pièce de carbone aura des propriétés différentes en fonction d’une multitude de paramètres : le type de fibre, leur orientation, le type de tressage, la forme de la découpe, l’endroit d’application, la combinaison des couches… et il y en a des millions !

Résoudre cette équation aux centaines de variables est le cœur de l’expertise de LOOK. C’est cette étape qui déterminera certains des paramètres essentiels comme le poids, la rigidité, la capacité d’absorption et la solidité d’un vélo.

• Prototypes. Il est alors temps de passer aux tests grandeurs natures : les premiers moules sont usinés et les produits prototypes sont fabriqués dans les ateliers carbone de Nevers.

• Tests. Ces prototypes sont envoyés dans la « salle des tortures » : le laboratoire de tests, l’étape suivante pour ce vélo en devenir. Des prototypes sont donnés également à des testeurs terrains pour valider la fiabilité et performance du produit.

Le laboratoire de tests est un endroit impressionnant à mi-chemin entre une salle de torture et une caverne d’Alibaba. Il faut imaginer le bruit des dizaines de machines qui reproduisent à l’infini des mouvements qui testent les prototypes.

« Beaucoup de fabricants externalisent ces tests. Principalement car ils n’assurent pas la production eux-mêmes. Chez LOOK, nous tenons à garder le Bureau d’Étude le plus proche possible du labo. » nous explique Denis, ingénieur au Bureau Industrialisation. Un ingénieur qui voit ses créations vivres et torturées dans ses limites arrive à optimiser les produits comme nul égal.

2. Fabriquer

Le chemin de fabrication de notre 785 Huez suit son cours et la deuxième étape importante de production se passe du côté le mieux gardé de l’usine : l’atelier carbone.

Sylvie nous y accueille. Elle travaille chez LOOK depuis 15 ans et dans l’atelier carbone depuis 3 ans. Les différents morceaux (près de 400 pour le 785 HUEZ RS) sont ensuite assemblés selon des couches qui suivent une disposition précise : c’est le « drapage ». Tout se fait à la main, il n’existe pas de machines automatiques pour cela.

Une fois le drapage terminé, l’assemblage part dans la pièce d’à côté pour être mis en moule, puis au four.

Découpage, drapage, moulage et cuisson du carbone.

Carbon Core

Fumiyuki Beppu devant le mur« Carbon Core ». Ce mur représente l’ensemble des pièces nécessaires à la confection d’un cadre LOOK.

Devant la complexité de l’exercice, du nombre de pièces nécessaires à la fabrication de leur vélo, les coureurs, pourtant connaisseurs, n’en sont pas moins impressionnés :

Fumiyuki Beppu :

« C’est très impressionnant. Nous sommes des cyclistes pros, mais on a rarement l’occasion de voir ça. C’est important de savoir d’où viennent les produits que l’on utilise. Le 785 que l’on voit là, c’est celui que je vais utiliser sur Roubaix par exemple. Le matériel est une chose essentielle sur une course comme ça. Le 785 est réactif, la version disque est très résistante et a une flexibilité et un confort top sur le pavé. Quand on voit tous les tests, ça donne confiance. »

Romain Combaud :

« Je n'imaginais pas ça pouvait être une telle complexité. Quand on reçoit notre vélo, il est là, on monte dessus et on part rouler. Je n'avais jamais pensé aux dizaines de modèles, aux dizaines de milliers de pièces... je n'aimerais pas être celui qui gère tout ça ! ». (rire)

Les collaborateurs LOOK qui gèrent tout cela sont ceux qui travaillent au service achat, ordonnancement et logistique, une autre partie invisible, mais essentielle, de la fabrication des vélos dans l’industrie.

Fabriquer les vélos ne suffit pas, il faut gérer les stocks, les milliers de pièces, le transport… un site industriel, c'est aussi une énorme logistique.

3. Finaliser

Une fois la structure des cadres fabriquée, commence alors la finition. Ce sont la succession d’étapes qui vont faire passer le cadre d’une pièce anonyme de carbone à un vélo, prêt à rouler.

Tout d’abord les différentes pièces de matériaux composites sont usinées afin de créer les emplacements et fixations nécessaires à l’accueil des équipements (pas de vis, passages de câbles, finition des formes…).

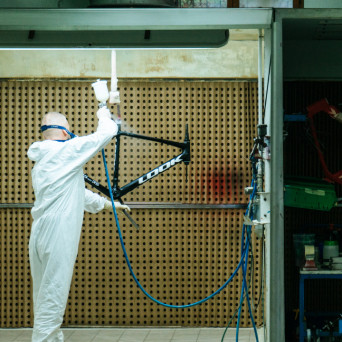

Les cadres sont ensuite « dépolis » (poncés) afin d’obtenir un aspect de surface parfait avant la peinture et les détails esthétiques. C’est lors de cette minutieuse étape qu’est effectué le contrôle qualité sur le carbone : tout cadre présentant un défaut est envoyé au rebut.

Une fois le cadre validé par le contrôle qualité, la finition esthétique est réalisée sur les vélos. Les peintres entrent en scène pour donner à chaque modèle son coloris de catalogue. Le stickage est ensuite minutieusement apposé (une trentaine d’éléments de décor) pour terminer par une couche de vernis protecteur qui gardera ce design unique intact.

4. Rouler

Vient enfin la dernière étape : le montage. L’action d’assembler tous les composants pour que cette belle invention mécanique qu’est le vélo puisse vous permettre d’avancer.

Selon Olivier, mécanicien chevronné, il faut compter au minimum 2 heures (et quelques outils professionnels) pour assembler le vélo et tous ses composants selon les règles de l’art.

Visite terminée et vélo en main, Romain Combaud nous livre son ressenti :

« C’est super intéressant de voir les chaines de production et surtout de voir la conception. Tout le monde s’entraine de la même manière, a la même nutrition, donc ça se joue à des petits détails : le matériel est très important. Ici, on voit tout ce qui est fait avant d’avoir le vélo entre les jambes. Voir tous ces gens travailler, c’est à la fois du travail minutieux et de longue haleine. Je n’avais jamais visité de site de production, c’est une chance que beaucoup d’équipes n’ont pas. »

En effet, nous retiendrons de cette visite que la fabrication d’un vélo LOOK, ce n’est pas moins d’une trentaine d’étapes (et un ingrédient secret*) : brief, choix de géométrie, benchmark, design, mise en 3D, maquettes, dessin des moules, conception composite, prototypes, tests en laboratoire, tests en conditions réelles, découpe, drapage, moulage, cuisson, usinage, sablage, dépolissage, stickage, vernissage, finitions, contrôle qualité, assemblage, stockage, livraison, SAV…. Chacun de ces processus est sous-divisé en dizaines de sous-étapes (voire centaines pour certains). Pour chaque 785 HUEZ fabriqué, hors conception et commercialisation, c’est au minimum 60 heures de travail d’hommes et de femmes dotés d’un riche savoir-faire qui fait l’ADN de LOOK.

Savoir tout cela, c'est avoir conscience que l'on roule sur un objet qui a une génèse unique, une âme et de l’authenticité.

*Cet ingrédient que nous avons découvert dans l’usine LOOK, c’est la passion. La passion, c’est Jérôme et Fred du Bureau d’Étude qui viennent au travail à vélo pour tester eux-mêmes leurs prototypes. La passion, c’est Martine et Sylvie qui supportent à la TV les athlètes de Paris-Roubaix ou des J.O. qu’elles rencontrent lors qu’ils passent à l’usine. La passion enfin, ce sont tous les cyclistes qui, à chaque fois qu’ils prennent leur vélo LOOK pour une sortie, savent d’où il vient et toutes les mains entre lesquelles il est passé.